Технические термопластиковые рукава для аппаратов высокого давления производятся из прочных пластиков, которые выдерживают абразивный износ, химические вещества и высокое атмосферное давление. Шланги из пластика применяются в условиях, где по техническим причинам или функциональным ограничениям невозможно применение обычного гидравлического рукава. Шланг из термопластика с легкостью справляется со строгими требованиями и ограничениями:

· Минимальные диаметры;

· Высокое давление;

· Действие химикатов;

· Гибкость;

· Абразивная устойчивость;

· Непроводимость тока;

· Высокая температура.

В чем заключаются особенности термопластиковых шлангов

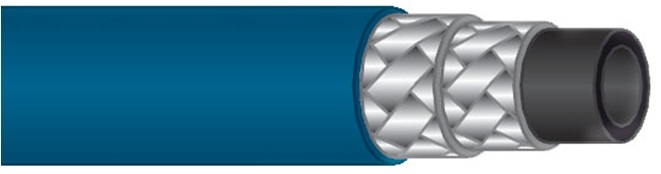

Шланг из термопластика конструктивно напоминает рукав для аппарата высокого давления. Внутреннее покрытие изготавливается из полиэстера. Поверхностный слой состоит из полиуретана. Чтобы упрочнить текстуру детали, некоторые производители добавляют в конструкцию металлическое или синтетическое волокно. Такое строение позволяет применять шланги для обеспечения маршрутизации и соединения нескольких рукавов в единый блок.

Рукава для аппаратов избыточного давления из термопластика используются в роли мягкого трубного соединения для производственных линий с разным уровнем давления. Этот тип соединения часто применяется при создании рабочих механизмов в строительной, транспортной, подъемной или сельскохозяйственной технике. Трубки применимы там, где есть избыточное давление, химические компоненты и критические температуры. Термопластик с легкостью взаимодействует с краской, газами, маслами, нефтепродуктами.

Промышленный пластик предназначен для работы в условиях сниженной температуры. Стандартная резина склонна менять свои физические свойства от повышенного давления и постоянного силового воздействия. В случае с термопластиковыми деталями подобные факторы уже не оказывают существенного влияния, они легко выдерживают высокое давление и перегибы. Рукав способен обеспечить оптимальную антикоррозийную и химическую устойчивость.

Некоторые термопластиковые рукава для аппаратов высокого давления производятся с определенной формой. Наличие моделей с разной конфигурацией позволяет обеспечивать более эффективную маршрутизацию, сократить количество заломов в процессе эксплуатации и ускорить процесс подключения общей системы в оборудовании. Термопластиковые соединители хорошо сохраняют свою исходную форму, поэтому могут монтироваться в труднодоступных и компактных рабочих участках. Такой принцип монтажа помогает сократить количество соединительных точек и ограничить сложные комбинации рукавов.

Рукава из термопластика примерно на 35% легче, чем аналогичные соединительные шланги из резины. С ростом популярности материалов из термоустойчивого пластика резиновые трубы в линиях низкого или высокого давления могут быть заменены на более легкие трубопроводы. Производство рукавов из термоустойчивых пластиков позволяет расходовать гораздо меньше сырья, в отличие от изготовления шлангов из резины. Ограниченный расход материалов позволяет сократить себестоимость производства.

Некоторые производители предлагают рукава значительной длины. Шланги могут использоваться для масштабных промышленных сооружений. Обратите внимание, чем длиннее монолитный шланг в производственной системе, тем ниже будет риск появления заломов с последующей утечкой рабочего вещества. Производство шлангов большой длины позволяет предотвратить скорую необходимость ремонта или наладки промышленного оборудования.

Основные преимущества шлангов из термопластика

Главное достоинство рукавов – высокая устойчивость к истиранию. Пластиковые шланги гораздо выносливее и прочнее, в отличие от резиновых и металлических соединительных деталей. Шланг с легкостью выносит действие избыточного давления, абразивных веществ и технических жидкостей, резкие температурные перепады, погодные факторы и агрессивные компоненты. Среди важных преимуществ шлангов из термопластика стоит отметить:

· Производство вариантов нестандартной длины с целью уменьшения количества точек вероятной протечки;

· Возможность выбора рукавов с любым внутренним диаметром, вплоть до самых маленьких. Эта особенность вызвана тем, что для производства резиновых рукавов часто применяются металлические заготовки большого размера. В случае с термопластиком этот диаметр может быть любым;

· Ограниченный наружный диаметр. Поверхностная окружность рукава примерно на 30% меньше, чем в случае с резиновыми заменителями. Эта особенность важна в том случае, если предстоит подключение АВД в ограниченном пространстве.

Многие производители термопластических соединителей для аппаратов высокого давления используют разные методы армирования, чтобы увеличить показатели рабочего давления внутри системы и повысить производительность. Уровень сопротивления проницаемости у термопластиковых шлангов намного выше, чем в случае с резиновыми деталями. Современные термопласты невероятно стойкие к проникновению газов и жидкостей разной плотности.

При нормальных условиях сохранения и соблюдении правил эксплуатации детали из термопластика имеют практически неисчерпаемый срок использования. Срок эксплуатации будет зависеть от сложности рабочей среды и продолжительности хранения материалов для подключения к системе. Приемлемый срок хранения термопластикового рукава до подключения к аппаратам высокого давления составляет до десяти лет.

Термопластиковые рукава могут выдерживать высокие и низкие температуры, они с легкостью работают в условиях температурного перепада. Шланги со слоем армирования обладают свойствами шумоподавления, что особенно важно при подключении к аппаратуре высокого давления в зонах работы оператора.